工場用機器の故障予兆を検知

- 製品の故障・メンテナンス対応の効率化

- 納品後の生産設備の利用状況の把握

- 顧客の機会損失を防ぎたい

設備納入先の情報が得られない“代理店販売”は

販売後の修理やメンテナンスが困難

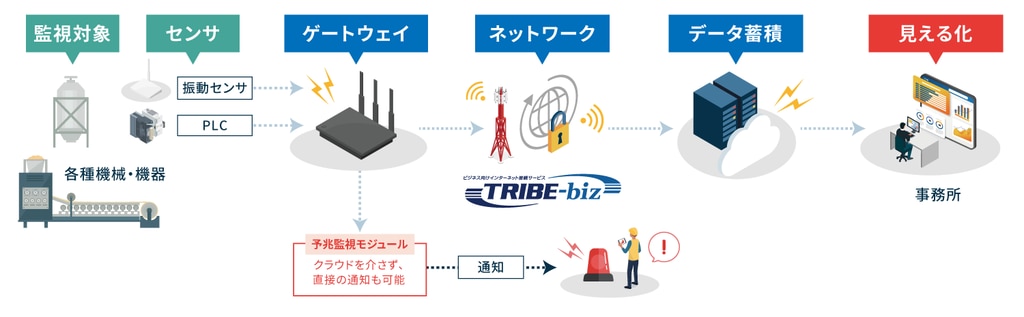

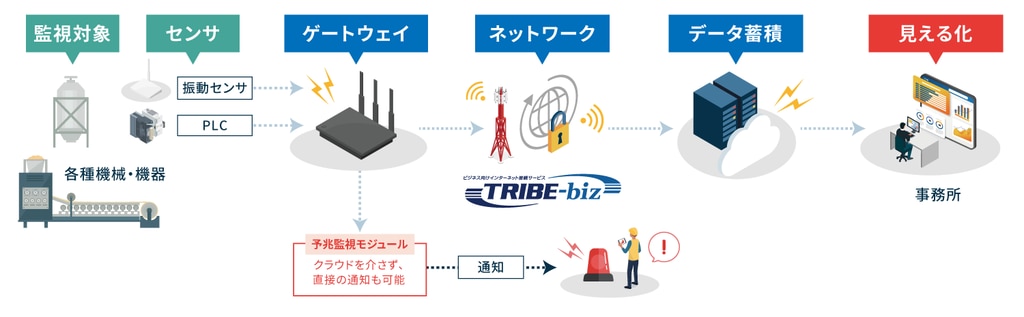

納入する設備にセンサーを取り付け、遠隔モニタリング

TRIBE-bizのお問い合わせはこちら

© CONEXIO Corporation All Rights Reserved

© CONEXIO Corporation All Rights Reserved